Una manutenzione efficace oltre ad avere impatti notevoli sul business aziendale interessa anche molto la salute e sicurezza degli operatori per cui è un argomento prioritario. In questo articolo riteniamo utile richiamare e chiarire le differenti definizioni di manutenzione tratte dalle norme UNI (UNI 9910, UNI 10147, UNI 11063, ecc. In particolare, la manutenzione ordinaria e quella straordinaria sono definite dalla norma UNI 11063 “Manutenzione. Definizioni di manutenzione ordinaria e straordinaria”):

La manutenzione può essere classificata in vari modi, ma la più importante consiste nella distinzione tra manutenzione ordinaria e manutenzione straordinaria.

La Manutenzione ordinaria

Riguarda attività regolari o ripetute di manutenzione preventiva elementare. La tipologia d’interventi manutentivi durante il ciclo di vita sono atti a mantenere l’integrità originaria del bene, mantenere o ripristinare la sua efficienza, contenere il normale degrado d’uso, garantire la sua vita utile e far fronte ad eventi accidentali.

Generalmente gli interventi sono richiesti a seguito di:

- rilevazione di guasti o avarie (manutenzione a guasto o correttiva);

- attuazione di politiche manutentive (manutenzione preventiva, ciclica, secondo condizione);

- esigenza di ottimizzare la disponibilità del bene e migliorarne l’efficienza (interventi di miglioramento o di piccola modifica che non comportano incremento del valore patrimoniale del bene).

I suddetti interventi non modificano le caratteristiche originarie (dati di targa, dimensionamento, valori costruttivi, ecc.) delle macchine né la struttura essenziale e la loro destinazione d’uso.

La manutenzione ordinaria ha quindi l’obiettivo di mantenere in efficienza le attrezzature ed evitare che i componenti di un determinato macchinario vengano portati al limite.

I componenti critici per la sicurezza, ovvero quelle parti del macchinario il cui guasto può costituire un pericolo per i lavoratori, vanno sottoposti, con cadenza prestabilita generalmente da parte del costruttore, a controlli o interventi manutentivi in modo da prevenirne il guasto che può causare un incidente o un infortunio. Tale approccio preventivo è utile, non solo per ridurre la probabilità di accadimento di un infortunio, ma anche per garantire il corretto funzionamento del macchinario nel tempo, riducendone quindi i tempi di fermo, a tutto vantaggio della produttività. Gli interventi di questo tipo prevedono generalmente operazioni di lubrificazione, regolazione e calibrazione di tutti i componenti impiegati nei movimenti del macchinario. Vengono inoltre sostituiti i componenti logori e i componenti più soggetti ad usura.

La Manutenzione straordinaria

Comprende tipologie d’interventi non ricorrenti e d’elevato costo, in confronto al valore di rimpiazzo del bene e ai costi annuali di manutenzione ordinaria dello stesso.

Tali interventi inoltre:

- possono prolungare la vita utile e/o, in via subordinata migliorarne l’efficienza, l’affidabilità, la produttività, la manutenibilità e l’ispezionabilità;

- non comportano variazioni di destinazioni d’uso del bene.

In altre parole, la manutenzione straordinaria è l’insieme delle azioni migliorative, preventive rilevanti (quali ad esempio revisioni che aumentano il valore dei sistemi e/o ne prolungano la longevità) ed in taluni casi anche correttive (quando l’intervento correttivo aumenta in modo significativo il valore residuo e/o la longevità del sistema) il cui scopo non è dettato da un’esigenza impellente di ripristinare il livello ottimale di funzionamento, ma piuttosto da una gestione economica, nel tempo, del sistema mantenuto.

Altre definizioni di Manutenzione meno note

Oltre a queste definizioni classiche di manutenzione, ordinaria e straordinaria, ve ne sono altre non sempre ben note che di seguito andiamo ad esplicitare:

- manutenzione correttiva (definita anche “a guasto”): manutenzione eseguita a seguito della rilevazione di un’avaria e volta a riportare un’entità in uno stato in cui essa possa eseguire una funzione richiesta. Tale manutenzione si articola a sua volta in:

-

- manutenzione correttiva differita: manutenzione correttiva che non è eseguita immediatamente dopo la rilevazione di un’avaria, ma che è differita in conformità a determinate regole;

- manutenzione correttiva d’urgenza: manutenzione correttiva che è eseguita senza indugio dopo la rilevazione di un guasto in modo da evitare conseguenze inaccettabili.

- manutenzione preventiva: manutenzione eseguita a intervalli predeterminati o in accordo a criteri prescritti e volta a ridurre la probabilità di guasto o la degradazione del funzionamento di un’entità. Tale manutenzione si articola a sua volta in:

-

- manutenzione ciclica: manutenzione preventiva periodica in base a cicli di utilizzo predeterminati (la manutenzione ciclica è un tipo di manutenzione programmata in cui il piano temporale si esprime in funzione dei cicli di utilizzo più appropriati come ad esempio tempi di funzionamento, chilometri, battute, ecc.);

- manutenzione secondo condizione: manutenzione preventiva subordinata al raggiungimento di un valore limite predeterminato.

Manutenzione programmata

Deve essere svolta tenendo conto dei cicli produttivi del macchinario e serve principalmente per evitare fermi produzione e guasti improvvisi dei macchinari che causano inattività della macchina. A tal fine è opportuno che l’azienda, individui dei periodi nel corso dell’anno in cui fermare le macchine così da permettere a tecnici qualificati di controllare lo stato del macchinario ed effettuare le operazioni che rientrano nella manutenzione ordinaria.

Infine, si riportano altre definizioni comunemente adottate nell’ambito dei beni strumentali:

- Riparazione: intesa come l’insieme degli interventi eseguiti a seguito di guasti per ripristinare la funzione della macchina.

- Revisione: intesa come l’insieme di controlli e di interventi per evitare che la macchina possa incorrere in guasti molto critici.

- Ricostruzione: ovvero rinnovo della macchina, intesa come operazione di verifica e revisione generale della macchina, con eventuale riparazione o sostituzione di parti guaste o usurate compresa la sostituzione di parti importanti della stessa, con materiale nuovo ma con caratteristiche equivalenti all’originale, ed interventi di registrazione e taratura al fine di ripristinare le prestazioni originarie della macchina.

- Aggiornamento/ammodernamento tecnico: aggiunta di equipaggiamenti, accessori, apparecchi, software non esistenti in origine, con lo scopo di migliorarne la funzionalità e le prestazioni della macchina (ad es. aggiunta di modalità di funzioni automatiche non previste dal fabbricante).

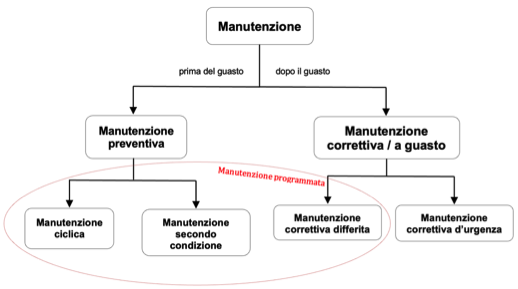

Schema delle Manutenzioni

Di seguito si riporta uno schema riepilogativo dei vari tipi di manutenzione.

Fonte: Piano Mirato di Prevenzione “Utilizzo in sicurezza delle macchine” rev. Giugno 2020

[Foto di copertina: Austin Distel]