In questo articolo di oggi tratteremo i centri di lavoro, i rischi connessi e le precauzioni necessarie per un uso in sicurezza. Lo faremo evidenziando gli elementi principali e rimandando allo specifico manuale d’uso e manutenzione per maggiori dettagli.

Descrizione della macchina

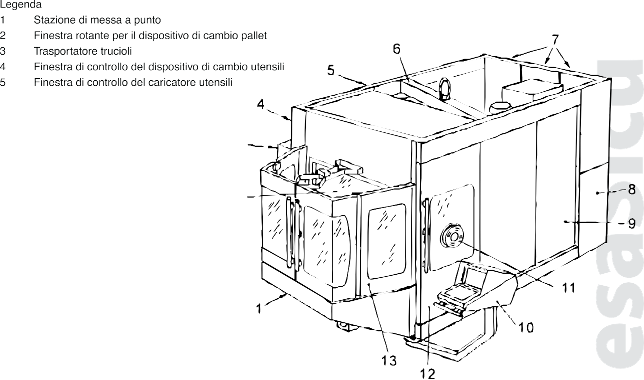

Macchina utensile in cui il mandrino, orizzontale o verticale, è in grado di eseguire due o più processi di lavorazione (es. fresatura, foratura, alesatura) con un unico piazzamento del pezzo da lavorare, dotata di funzioni che consentono il cambio automatico degli utensili.

Rischi connessi

– Contatto, schiacciamento, trascinamento con organi pericolosi presenti nella zona di lavoro, cambio utensili, cambiopallet, sistema di rimozione trucioli: La zona di lavoro del centro di lavorazione deve essere completamente protetta mediante ripari fissi o ripari mobili interbloccati con bloccaggio del riparo se i movimenti pericolosi possono proseguire anche dopo l’apertura del riparo. A tale scopo può essere realizzata una recinzione perimetrale della macchina costituita con una combinazione di queste tipologie di riparo e di dispositivi di rilevamento della presenza dipersone, pedane sensibili, ecc.).

Particolare attenzione deve essere posta in caso di accesso dell’operatore nelle zone ove avvengono operazioni automatizzate di:

- Cambio utensile;

- Cambio pallet;

- Rimozione trucioli;

L’accesso deve sempre avvenire in condizioni di sicurezza per l’operatore. Se è necessario accedere a queste zone pericolose, mentre i movimenti sono attivi, devono essere immediatamente ed automaticamente introdotte misure alternative di sicurezza, come ad esempio riduzione della velocità o comandi ad azione mantenuta.

– Contatto, schiacciamento, trascinamento con organi di trasmissione del moto: L’accesso agli elementi di trasmissione del moto (cinghie, catene, ingranaggi, pulegge, alberi) deve essere impedito mediante ripari fissi o ripari mobili interbloccati.

– Rischio chimico: Da inalazione e da contatto. La macchina deve essere dotata di un idoneo impianto di aspirazione localizzata, è obbligatorio l’uso di DPI per le mani

– Cadute dall’alto: Una attenta valutazione deve essere fatta nel caso siano presenti sulla macchina o in prossimità di questa pozzi o pozzetti di ispezione o piattaforme elevate per l’operatore.

– Ergonomia: La macchina deve consentire il libero accesso alla zona di lavoro anche durante l’utilizzo di dispositivi forniti al fine di impostare/caricare/scaricare, ecc. (per esempio dispositivi di sollevamento).

– Rumore: Informarsi del livello di esposizione personale relativo all’utilizzo della macchina e attenersi alle indicazioni del datore di lavoro.

Organi di comando

– Avviamento: L’avviamento della macchina deve poter avvenire solo utilizzando specifici dispositivi di comando ben riconoscibili e protetti contro il rischio di azionamento accidentale.

– Modalità di funzionamento: Ogni macchina deve avere almeno due modalità di funzionamento:

- Ciclo automatico

- Messa a punto

- con l’opzione di una terza modalità facoltativa: Intervento manuale in condizioni operative limitate

– Riavviamento Inatteso: Il riavviamento spontaneo della macchina in seguito al ripristino dell’energia elettrica deve essere impedito tramite un apposito dispositivo.

– Arresto: La macchina deve disporre di un dispositivo di comando che consenta l’arresto in condizioni di sicurezza.

– Arresto di emergenza: Ogni macchina deve essere dotata di almeno un comando di arresto di emergenza collocato in posizione facilmente raggiungibile dall’operatore. Se sono presenti più postazioni in cui può essere presente un operatore (ad esempio la zona cambio utensili ) anch’esse devono avere un comando di arresto di emergenza

Istruzioni per l’uso

La macchina deve essere corredata di manuale, deve essere in lingua italiana per il corretto uso e la manutenzione, comprendente un programma d’ispezioni periodiche. Gli utilizzatori devono prendere visione delle istruzioni ed essere formati all’utilizzo in sicurezza.

Prima dell’utilizzo

- Verificare presenza e corretto posizionamento/funzionamento dei ripari e dei dispositivi di sicurezza

- Assicurarsi che l’immissione e la pressione di fluidi lubrorefrigeranti siano quelle effettivamente necessarie alla lavorazione (per evitare il surriscaldamento e la formazione di fumi)

- Attivare l’impianto di aspirazione se le condizioni di lavoro ne hanno richiesto l’installazione

- Ancorare in modo adeguato il pezzo da lavorare alla tavola

- Accertarsi che non siano presenti chiavi, utensili e altri oggetti sulla tavola o in prossimità del pezzo in lavorazione

- Indossare indumenti che non possano impigliarsi alle parti pericolose in movimento sulla macchina

- Non indossare sciarpe, collane, braccialetti, orologi, anelli, raccogliere e legare i capelli

Durante l’utilizzo

- Mantenere correttamente posizionati i ripari sulla macchina

- Non manomettere o eludere i dispositivi di sicurezza. Se la loro disattivazione dovesse essere indispensabile ai fini di una specifica lavorazione, dovranno essere adottate immediatamente altre misure di sicurezza quali velocità di lavorazione molto lente, comandi ad azione mantenuta, ecc…

- Non lasciare mai la macchina funzionante senza controllo (allontanarsi dalla macchina solo a lavorazione ultimata o a macchina ferma).

- Effettuare i cambi pezzo solo dopo aver fermato o posto in condizioni di sicurezza la macchina

- Effettuare operazioni di pulizia solo a macchina ferma

- Evitare di imbrattarsi mani e vestiario con fluidi lubrorefrigeranti

- Contenere eventuali spandimenti di fluidi lubrorefrigeranti con appositi materiali o sostanze forniti dal datore di lavoro

Dopo l’utilizzo

- Spegnere la macchina

- Riporre le attrezzature e gli strumenti di misura negli appositi contenitori

- Lasciare pulita (da residui di lavorazione e fluidi lubrorefrigeranti) e in ordine la macchina e la zona circostante (in particolare il posto di lavoro).

- Ripristinare il funzionamento di ripari eventualmente disattivati.

DPI necessari

Deve essere fatta una attenta valutazione sulle lavorazioni per poi definire le modalità di utilizzo dei DPI:

– Occhiali antinfortunistici possono essere omessi solo se i ripari proteggono completamente la zona di lavoro impedendo qualsiasi proiezione di materiale o fluido lubro-refrigerante verso l’operatore.

– Guanti contro il rischio meccanico e impermeabilizzati perla presenza di fluidi lubro-refrigeranti.

– Scarpe antinfortunistiche con puntale di protezione (S1)

– Cuffie per la protezione dell’udito

(Fonte: progetto Impresa sicura-settore metalmeccanica)